Questo impianto è stato progettato per le aziende che trattano rifiuti RAEE, come frigoriferi, pompe di calore e chiller, garantendo il recupero efficiente dei gas refrigeranti contenuti in questi apparecchi. Con la soluzione proposta da ULIX Innovation, puoi rispettare le normative ambientali, ridurre i costi di smaltimento e trasformare un processo necessario in un’opportunità di risparmio e profitto.

Ogni anno in Italia si producono 800.000 tonnellate di RAEE (rifiuti di apparecchiature elettriche ed elettroniche). Queste apparecchiature contengono sostanze pericolose che, se disperse, vanno a contaminare l’ambiente e quindi necessitano di uno smaltimento particolare. A questa categoria appartengono i gas refrigeranti usati nei frigoriferi e condizionatori: i CFC, conosciuti anche come FREON. Questi composti hanno un Global Warming Potential (GWP) di 1430 e sono i principali responsabili dell’allargamento del buco dell’ozono.

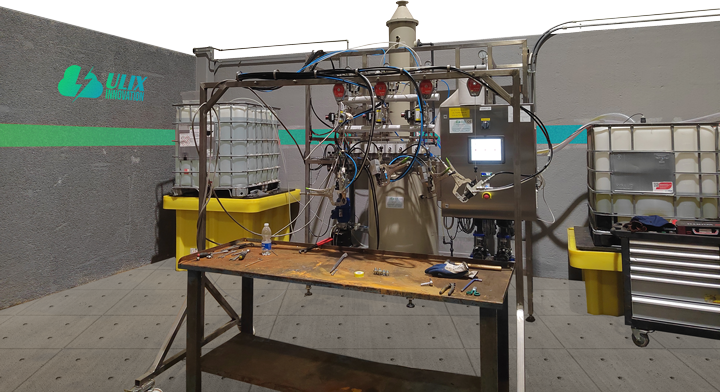

Il sistema di ULIX Innovation, è in grado di aspirare freon e olio dai frigoriferi esausti e recuperare il gas con un’efficienza vicinissima al 100% e con una purezza superiore al 99%, tale per cui può essere riutilizzato per nuovi apparecchi.

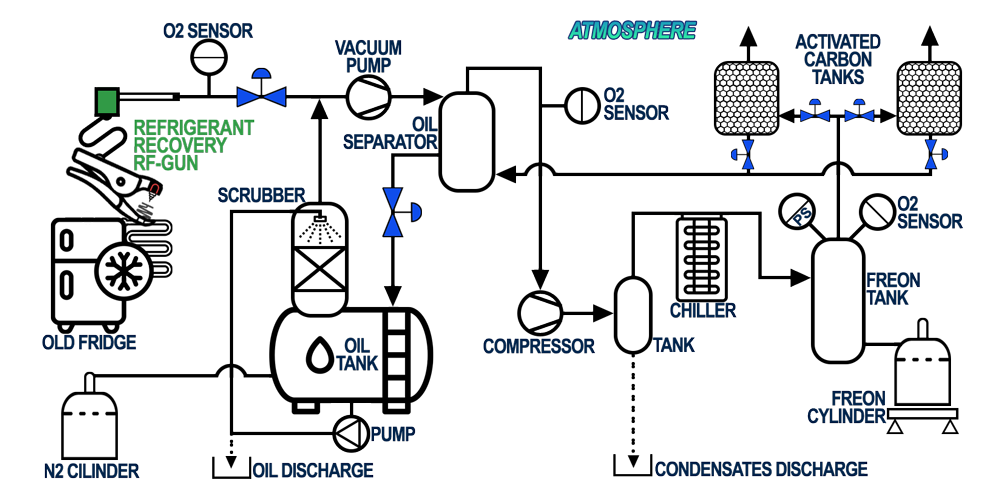

Il ciclo funziona come segue:

L’operatore, mediante una pinza di nostra creazione, fora il tubicino di rame dov’è contenuto il gas; quando il sistema di controllo dà tutti i consensi, si accende la pompa per vuoto che assorbe olio e freon. Il freon viene separato dall’olio in un disoleatore: l’olio viene raccolto in un serbatoio di stoccaggio, mentre il freon prosegue il suo percorso. Dopo essere compresso tramite un compressore e raffreddato sotto il suo punto di liquefazione, viene stoccato in un serbatoio, e quindi in una bombola dedicata.

L’olio viene ulteriormente purificato strippando il gas in esso disciolto e recuperato. Nel caso in cui vi sia aria all’interno del circuito, un pressostato farà scattare lo sfiato del serbatoio del gas: l’aria passerà per un filtro ai carboni attivi e verrà emessa in atmosfera, il freon contenuto in essa verrà a sua volta recuperato mediante la rigenerazione dei carboni attivi.

A causa del loro forte impatto ambientale, i freon sono stati progressivamente sostituiti dall’R600 e dai refrigeranti A2L. Nel caso di questi composti, in particolar modo dell’R600, l’impianto prevede alcune misure di sicurezza aggiuntive a causa del rischio di infiammabilità, al fine di renderlo conforme alla normativa ATEX.

Pertanto, un sensore monitorerà la concentrazione di ossigeno nei 3 punti più critici dell’impianto e prima che venga aperta la valvola al collettore per l’aspirazione del gas dal sistema, dovranno essere verificati ulteriori consensi. Nel caso in cui fosse rilevata nel sistema, una concentrazione di ossigeno superiore al LOC (Limiting Oxygen Concentration), verrà attivato un purging di azoto, soffiando via l’ossigeno presente nelle tubazioni.

L’impianto è completamente automatico e gestito da PLC, anche in remoto ed eventualmente interconnesso con i sistemi informatici di fabbrica.

VANTAGGI DELLA TECNOLOGIA ULIX INNOVATION:

• Alta efficienza di recupero (<1ppm)

• ZERO costi di smaltimento

• Bassa manutenzione e flessibilità mobile

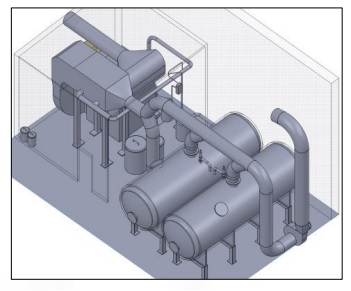

• Impianto compatto e facilmente movibile

CARATTERISTICHE TECNICHE DELL’IMPIANTO:

Studio e ottimizzazione del processo produttivo esistente

Sessioni di training del personale per il completo utilizzo dell’impianto

Avviamento e monitoraggio del sistema presso il sito del cliente

Teleassistenza in remoto per verificare il corretto funzionamento dell’impianto

Servizi offerti da ULIX INNOVATION:

• Progettazione 2D e 3D dell’impianto

• Studio degli spazi a disposizione e realizzazione del layout su misura

• Collaudo, montaggio e preparazione dell’impianto presso la nostra officina

• Rilascio di tutti i certificati e taratura dell’impianto

• Trasporto e montaggio dell’impianto presso il sito del cliente

• Servizio di installazione per garantire la corretta operatività dell’impianto

• Manutenzione preventiva per il corretto utilizzo dell’impianto

• Soluzioni tecniche per ridurre al minimo i tempi di fermo